Palazzina in X-Lam a Vado Ligure (SV)

Hanno preso il via a Vado Ligure (SV) i lavori di costruzione di un’ampia porzione di edificio, costituita da quattro piani a destinazione d’uso residenziale e realizzata da Gandelli Legnami in bioedilizia con struttura a pannelli X-Lam.

Si tratta di un modello di social housing che prevede un complesso situato nel centro della cittadina rivierasca e composto da 23 alloggi, il cui elevato pregio tecnologico è garantito da soluzioni progettuali bioclimatiche e dall’assoluta qualità strutturale della tecnologia X-Lam. Soluzioni ottenute principalmente da una considerevole quota di prefabbricazione e dall’impiego di materiali ecocompatibili e rinnovabili, nonché da metodologie che puntano alla limitazione del fabbisogno energetico già durante le fasi di edificazione, attraverso un corretto isolamento della struttura e dei vari nodi costruttivi. L’obiettivo principale è la tutela della salute e del comfort di chi vi abiterà, grazie all’adozione di criteri bioclimatici e di strategie passive per la massimizzazione degli apporti solari, all’utilizzo di fonti energetiche rinnovabili e a livelli estremamente contenuti di dispersioni termiche dell’involucro.

Innanzitutto va detto che il sistema costruttivo in X-Lam, caratterizzato da un comportamento scatolare che è quanto di più auspicabile in termini di risposta alle onde sismiche, è una garanzia in caso di terremoti. Una scelta, dunque, di sicurezza antisismica e di stabilità strutturale.

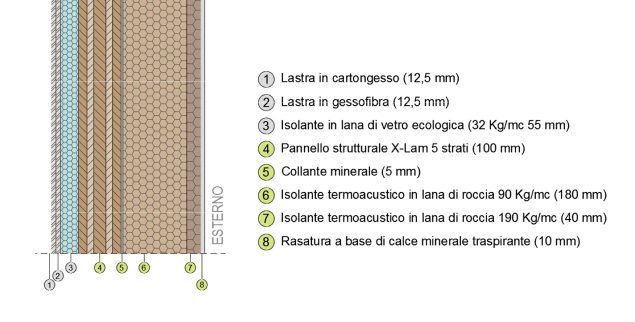

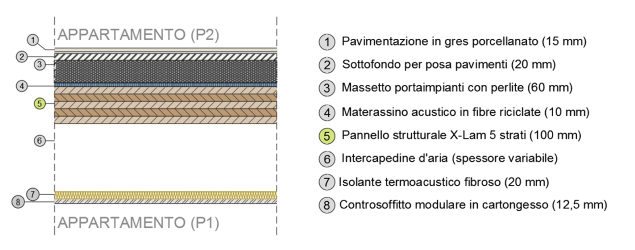

I sistemi d’involucro sono altamente performanti ed efficaci, sia nelle componenti verticali (pareti perimetrali) sia in quelle orizzontali (solai). Entrambe presentano una stratigrafia pensata ad hoc, allo scopo di assicurare all’involucro elevate prestazioni termo-igrometriche e al tempo stesso evitare i classici problemi di condensa interstiziale o superficiale.

La parete esterna in X-Lam rappresenta l’elemento d’involucro principale, sia dal punto di vista architettonico, sia energetico. Va a connotare infatti sia le forme del fabbricato, sia la sua anima interna costituita da pannelli X-Lam con funzione portante. Il rivestimento a cappotto è ottenuto da pannelli in lana di roccia (22cm) intonacabile, secondo un pacchetto interamente realizzato in stabilimento, in grado dunque di assicurare tempi di posa ridotti e perfetto allineamento degli elementi.

Sulla faccia interna dell’X-Lam una controparete a doppia lastra in cartongesso/gessofibra non solo costituisce un’elegante rifinitura degli ambienti, ma consente il passaggio degli impianti e soprattutto garantisce la resistenza al fuoco in caso d’incendio. L’intercapedine (5,5cm) è riempita infatti di materiali biocompatibili, elastici e incombustibili, al fine di isolare termicamente e acusticamente la parete dall’interno (in aggiunta alla lana di roccia esterna) e di migliorare lo sfasamento termico estivo del pacchetto grazie alla differenza di densità volumica rispetto al pannello X-Lam e alla lana di roccia.

Lo spessore del solaio interpiano, anch’esso in X-Lam, viene aumentato per offrire maggiore rigidezza nel comportamento flessionale e massimizzare quindi la prestazione acustica di interpiano (notoriamente un aspetto fondamentale nella tecnologia in legno).

Il solaio di copertura con finitura metallica è ottenuto da pannelli composti da travi in legno lamellare chiuse da pannelli OSB, isolante in lana di roccia nell’intercapedine e guaina impermeabilizzante applicata in stabilimento al fine di garantire il “fuori acqua” già durante le fasi di cantiere. I vantaggi di tale sistema sono da intendersi nella sua totale produzione in stabilimento, nella sua assoluta leggerezza e nello sfasamento dell’onda termica. La presenza inoltre della guaina impermeabilizzante preaccoppiata elimina il rischio di infiltrazioni.

In fase di progettazione è stata prevista anche la risoluzione dei ponti termici determinati da discontinuità geometriche o di materiale presenti in molti nodi dell’involucro edilizio. Sono stati analizzati tutti gli accorgimenti per la tipologia di tassellatura da impiegare e per il trasporto dei pannelli, data la presenza di componenti a diverse densità e masse.

Fondamentale è la scelta di un isolante con ottima durabilità in corrispondenza dei nodi critici. In questo caso si è optato per l’utilizzo di una prima fascia in XPS, polistirene espanso estruso, lungo tutto il perimetro del fabbricato. In tal modo sarà garantita una maggiore durabilità del sistema e la sensibile riduzione degli interventi di manutenzione sui materiali impiegati.

Le connessioni metalliche delle strutture in legno sono tutte a scomparsa: gli elementi in acciaio sono infatti sempre protetti dagli elementi di legno che collegano. Attenzione massima quindi alla vulnerabilità al fuoco delle strutture.

Al fine di garantire ulteriore durabilità dei pannelli X-Lam e permettere la continuità tra essi e la struttura in CLS, si è deciso di prevedere, prima del loro posizionamento al livello zero del piano di posa delle pareti lignee, un cordolo rialzato in calcestruzzo.

La progettazione impiantistica andrà a creare un assetto caratterizzato da massimi rendimenti in termini di generazione, distribuzione, regolazione ed emissione, così da garantire un consumo annuo per unità di superficie inferiore ai limiti suggeriti da PassivHaus e CasaClima, e consentendo in tal modo di raggiungere la classificazione di “alta prestazione energetica”. I passaggi impiantistici sono stati studiati inserendo tutti gli apparati all’interno di un unico modello BIM. Attraverso la progettazione BIM è possibile infatti avere il controllo completo sul dimensionamento di impianti e strutture.

Il progetto, come si è detto, prevede di incrementare il livello di prefabbricazione e gli standard di sicurezza, con l’aggiunta di elementi atti a ridurre ulteriormente le tempistiche di cantiere e il numero di lavorazioni a secco. Il programma di montaggio e ingegnerizzazione del processo produttivo semplifica inoltre tutte le fasi di cantiere, con notevoli vantaggi sui tempi di realizzazione. Verranno realizzati in stabilimento le pareti in X-Lam con preassemblaggio del cappotto e la copertura a travi in lamellare con interposti pannelli in lana di roccia, insieme all’impermeabilizzazione applicata su supporto OSB.

La fase di montaggio dell’edificio verrà preventivamente pianificata e gestita attraverso la progettazione BIM, grazie alla quale tutti i pannelli sono contabilizzati e trasferiti in cantiere già provvisti di cappotto, evitando aree di stoccaggio.

In merito alla classe di costruzione prevista dalla normativa in materia di strutture, la vita utile attesa per il fabbricato è di 75 anni. L’edificio in social housing di Vado Ligure si profila dunque come un autentico modello di innovazione progettuale, costruttiva e tecnologica.

Sistemi di prefabbricazione e tecnologia X-Lam: un binomio destinato a rivoluzionare l’edilizia, un nuovo orizzonte per l’architettura sostenibile.

______________________________________________________________________________

Tipologia: Residenziale/Social Housing

Periodo: 03/2018-06/2018

Sistema costruttivo: Pannelli X-Lam, legno lamellare

Dimensioni: 350 mq/piano

Numero piani: 4 + primo piano in C.A.

Committente: Fondazione DOMUS

Progetto strutture: EW-Engineering Works, ing. Stefano Moravi

Progetto architettonico: Studio 5+1AA, arch.tti Gianluca Peluffo e Alfonso Femia